Промышленные системы

аспирации воздуха

Промышленная система аспирации — это комплексная инженерная система для принудительного удаления и очистки воздуха от промышленных пыле- и газовых выбросов непосредственно в местах их образования.

Промышленная система аспирации это все об:

Аспирационная установка

Пылеулавливающая установка / Установка пылеулавливания

Очистка воздуха от пыли на производстве

Промышленный пылесос

Замена Циклонам / Циклонный пылеуловитель

Рукавный фильтр / Фильтр рукавный

Система обеспыливания

Система удаления пыли

Воздухоочистка производственных помещений

Логическая схема типовой системы

Логическая схема типовой системы

01

Источник пыли

02

Местный отсос

03

Воздуховоды

04

Пылеуловитель

05

Рукавный фильтр

06

Вентилятор

07

Выбросная труба

Источник пыли

Местный отсос

Воздуховоды

Пылеуловитель

Рукавный фильтр

Вентилятор

Выбросная труба

Выполненные проекты

Модернизация системы аспирации Забайкальского Зерного Терминала

"Модернизация системы аспирации устройства приема зерна из ж/д транспорта на 16 вагонов во взрывозащищенном исполнении.

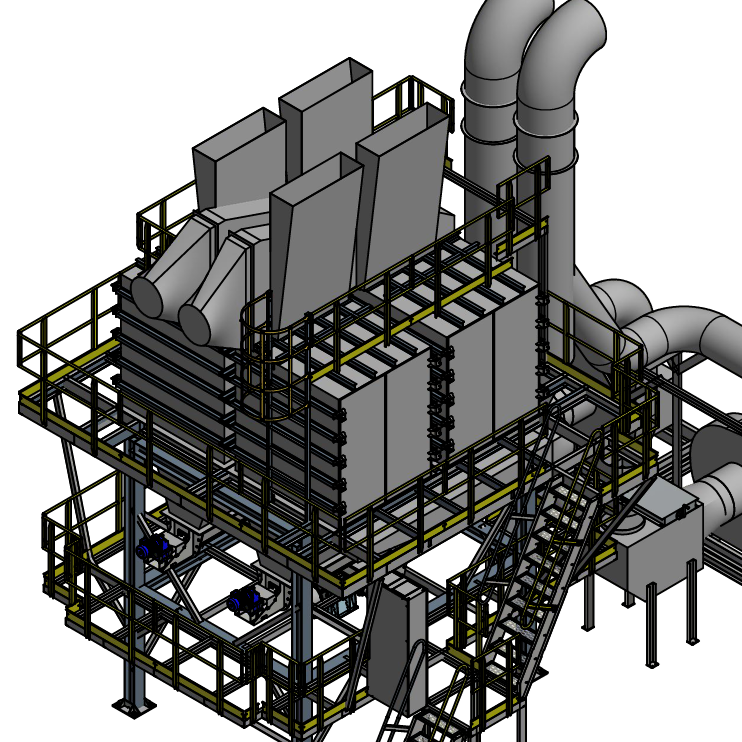

Установка представляет собой совокупность фильтрационного, вентиляционного, компрессорного и другого вспомогательного оборудования, а также системы электроснабжения и автоматического управления, объединенных в единую технологическую цепочку.

Особенностью системы является использование аспирации на двух линиях независимо друг от друга. Обеспечение защиты корпуса фильтра – конструкционное, система сброса избыточного давления, для обеспечения взрывозащиты, проектируется с использованием сертифицированных мембран. Данная система позволяет эффективно удалять пыль при выгрузке зерна с возможностью гибкого управления процессом в зависимости от производственной необходимости.

- Площадь фильтрации одного элемента: 6,4 м²

- Количество фильтровальных элементов: 96 шт

- Общая площадь фильтрации: 614,4 м²

- Фактическая удельная нагрузка: 1,3 м³/(м²·мин)

- Плотность фильтровального материала 350 гр/м²

- Концентрация пыли на выходе из фильтра менее 10 мг/м³

- Общее потребление электроэнергии 256,4 кВт, 0,4 кВ, 50 Гц

Адрес: Забайкальский край, Забайкальский Район, пгт. Забайкальск, тор Забайкалье"

Модернизация системы аспирации в г. Туапсе

Устройства приема зерна из ж/д транспорта с вагонными весами, экспресс-лабораторией и норийной башней.

Модернизация системы аспирации устройства приема зерна из ж/д транспорта с вагонными весами, экспресс-лабораторией и норийной башней.

Установка представляет собой совокупность фильтрационного, вентиляционного, компрессорного и прочего вспомогательного оборудования, а также системы электроснабжения и автоматического управления, объединенных в единую технологическую цепочку.

Адрес: Россия, Краснодарский край, г. Туапсе, Морской бульвар, 2

Заказчик: АО «Туапсинский зерновой терминал»

Реконструкция установленных энергетических котлоагрегатов

Нижнекамской ТЭЦ для сжигания нефтяного кокса в виде пыли с установки замедленного коксования ОАО «ТАНЕКО»

Установка газоочистки в составе блоков сероочистки и кристаллизации, объектов ОЗХ.

Склад готового сульфата аммония с узлом отгрузки в автотранспорт

Адрес: Россия, Республика Татарстан, г. Нижнекамск, промышленная зона ООО «Нижнекамская ТЭЦ»

Заказчик: ООО «АСП-АКВА»

Пылеулавливающая Аспирационная Установка №6

Конвейерного Оборудования для АО «ВОСТОЧНЫЙ ПОРТ»

Основные характеристики: Тип – SKH 365-V-Ex; 4

Вид пыли – пыль каменного угля;

Макс. количество пыли в грязном воздухе – 50 г/м3;

Остаток пыли в чистом воздухе – 4 мг/м3;

Фильтрующая поверхность – 365 м2;

Макс. объемная производительность – 30000 м3/ч;

Удельная нагрузка на фильтрующую поверхность – 75 м3 / м2/ч;

Расход сжатого воздуха – 45 м3/ч при 20-секундном промежутке между импульсами;

Габаритные размеры (L×B×H), м – 8,2×3,2×16,04;

Вес ≈ 35 000 кг.

Производительность – 14,9 л/с.

Алгоритм работы

ПУ 6 состоит из системы пылеулавливания, системы аспирации, системы комкования пыли. Управление системой очистки ПУ 6 производится в следующих режимах:

1. Автоматический режим (управление с ЦПУ);

2. Сервисный режим (ремонтный режим);

3. Режим блокировки (исключение включения оборудования с любых мест управления).

Все режимы управления устанавливаются соответствующим переключателем на МПУ. В автоматическом режиме управления, оператор ЦПУ открывает дисковые затворы пылепроводов системы пылеулавливания, в соответствии с маршрутом транспортировки материала. Система аспирации запускается автоматически в составе маршрута.

Последовательно, обратно ходу материала, запускаются шнеки и транспортёры перемещения пыли. Затем запускается главный вентилятор, далее система импульсной очистки фильтров и вибрационные системы, предназначенные для предотвращения налипания пыли на стенках фильтров и полной их очистки. В случае закрытия оператором ЦПУ всех дисковых затворов пылепроводов системы пылеулавливания, аспирационная система останавливается по обратному алгоритму запуска.

Мобильная Установка Пылеудаления И Фильтрования Воздуха, для ООО «СТИВИДОРНАЯ КОМПАНИЯ МАЛЫЙ ПОРТ»

Аспирация – процесс удаления пыли и газов, образующихся во время работы технологического оборудования из производственных помещений. Данная установка производительностью 15 000 м3/час, предназначена для улавливания мелкодисперсной угольной из 4-х точек и работать в паре с дробильно-сортировочными машинами или для аспирирования другого пылевыделяющего оборудования с аналогичным выбросом пыли. При этом предельно допустимая концентрация пыли в очищенном воздухе не должна превышать 4 мг/м3.

Основные характеристики: Тип SKH 180-V

Конструктивное исполнение – Мобильное

Тип – Модульный (промышленный)

Наименование удаляемой пыли – Пыль каменного угля

Насыпная плотность пыли – т/м3

Остаточная запыленность после очистки – Не более 4 мг/м3

Производительность – м3/ч

Степень очистки – Не менее 99 %

Габариты в рабочем положении – 11,52×52,98×2,5 L×B×H, м

Масса ≈ 8800 кг

Устройство и работа изделия

Установка представляет собой совокупность фильтрационного, вентиляционного, компрессорного и прочего вспомогательного оборудования, а также системы электроснабжения и автоматического управления, объединенных в единую технологическую цепочку.

Для удобства администрирования и осуществления технических работ по обслуживанию оборудования, установка изготовлена с учетом подъезда автотранспорта и крановой техники.

Принцип работы установки основан на сухом способе отделения пыли от воздушного потока при помощи фильтрационного оборудования. По разветвленной сети воздуховодов, запыленный воздух попадает в фильтр , где происходит очистка воздуха и сбор пыли. Накопленная пыль попадает в бункер.

Пылеулавливающая Аспирационная Установка №3 Конвейерного Оборудования для АО «ВОСТОЧНЫЙ ПОРТ»

Тип – SKH 730-V-Ex; 4

Вид пыли – пыль каменного угля;

Макс. количество пыли в грязном воздухе – 50 г/м3;

Остаток пыли в чистом воздухе – 4 мг/м3;

Фильтрующая поверхность – 730 м2;

Макс. объемная производительность – 60000 м3/ч;

Удельная нагрузка на фильтрующую поверхность – 75 м3 / м2/ч;

Расход сжатого воздуха – 90 м3/ч при 20-секундном промежутке между импульсами;

Габаритные размеры – 8,2×6,55×13,13 (L×B×H), м;

Вес – около 42000 кг.

Алгоритм работы

ПУ 3 состоит из системы пылеулавливания, системы аспирации, системы комкования пыли и конвейеров возврата комков в технологическую линию. Управление системой очистки ПУ 3 производится в следующих режимах:

1. Автоматический режим (управление с ЦПУ);

2. Сервисный режим (ремонтный режим);

3. Режим блокировки (исключение включения оборудования с любых мест управления). Все режимы управления устанавливаются соответствующим переключателем на МПУ.

В автоматическом режиме управления, оператор ЦПУ открывает дисковые затворы пылепроводов системы пылеулавливания, в соответствии с маршрутом транспортировки материала. Система аспирации запускается автоматически в составе маршрута.

Запуск аспирационной установки производится автоматически. Последовательно, обратно ходу материала, запускаются шнеки и транспортёры перемещения пыли. Затем запускается главный вентилятор, далее система импульсной очистки фильтров и вибрационные системы, предназначенные для предотвращения налипания пыли на стенках фильтров и полной их очистки.

Строительство морского угольного терминала на базе Сырадасайского угольного месторождения.

Основные компоненты, представленные в логическом порядке по ходу движения воздуха.

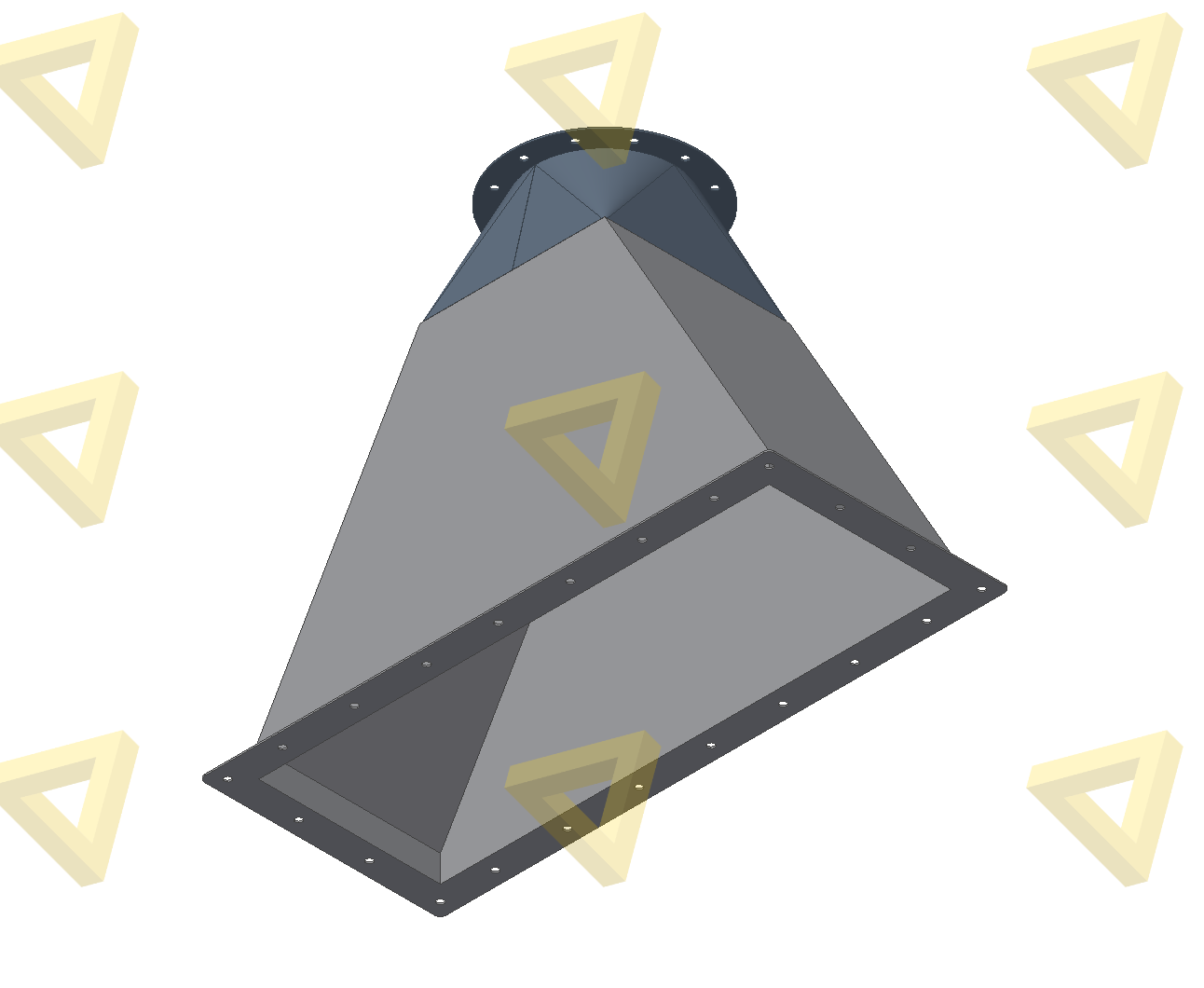

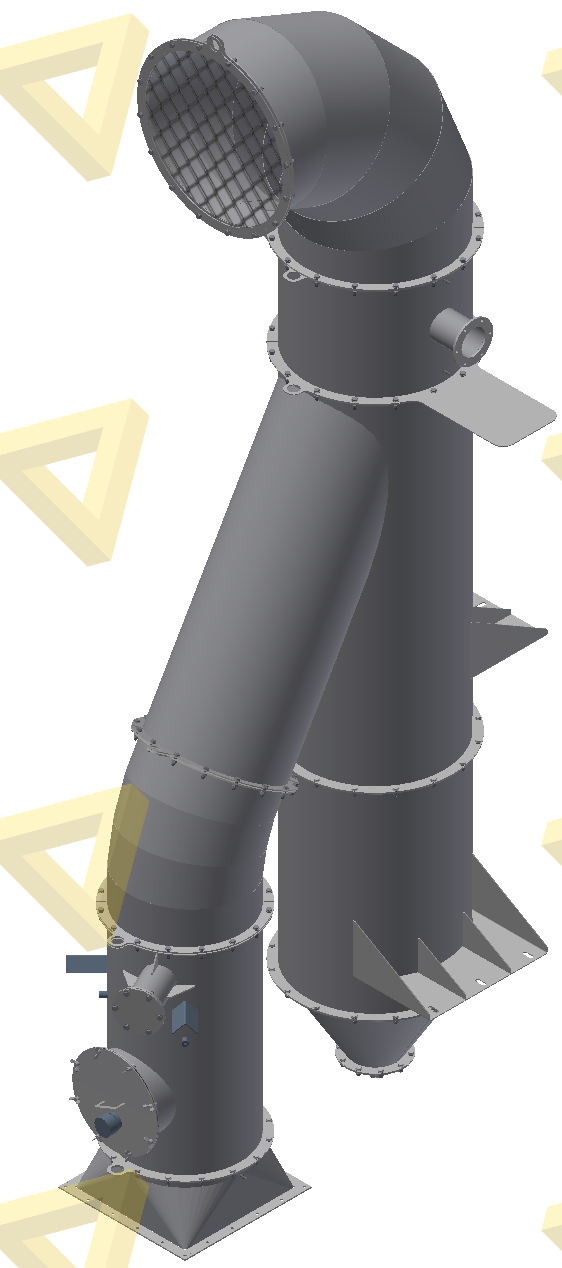

Заборные устройства (местные отсосы)

Это точки "схвата" загрязненного воздуха. Их конструкция критически важна для эффективности всей системы.

Укрытия для оборудования: Камеры, кожухи, боксы (например, вокруг дробилок, станков).

Всасывающие панели и зонты

Бортовые отсосы

Воронки и заборные насадки.

Зонт

Пылевая стена

Воздуховоды (трубопроводная сеть)

"Транспортная артерия" системы.

Материал: Оцинкованная или нержавеющая сталь (чаще всего), пластик (ПВХ, полипропилен для агрессивных сред), гибкие гофрированные рукава.

Особенности: Расчетный диаметр для нужной скорости воздуха (12-25 м/с, чтобы пыль не оседала), минимальное количество поворотов, люки-ревизии для чистки, взрывные клапаны (для взрывоопасной пыли).

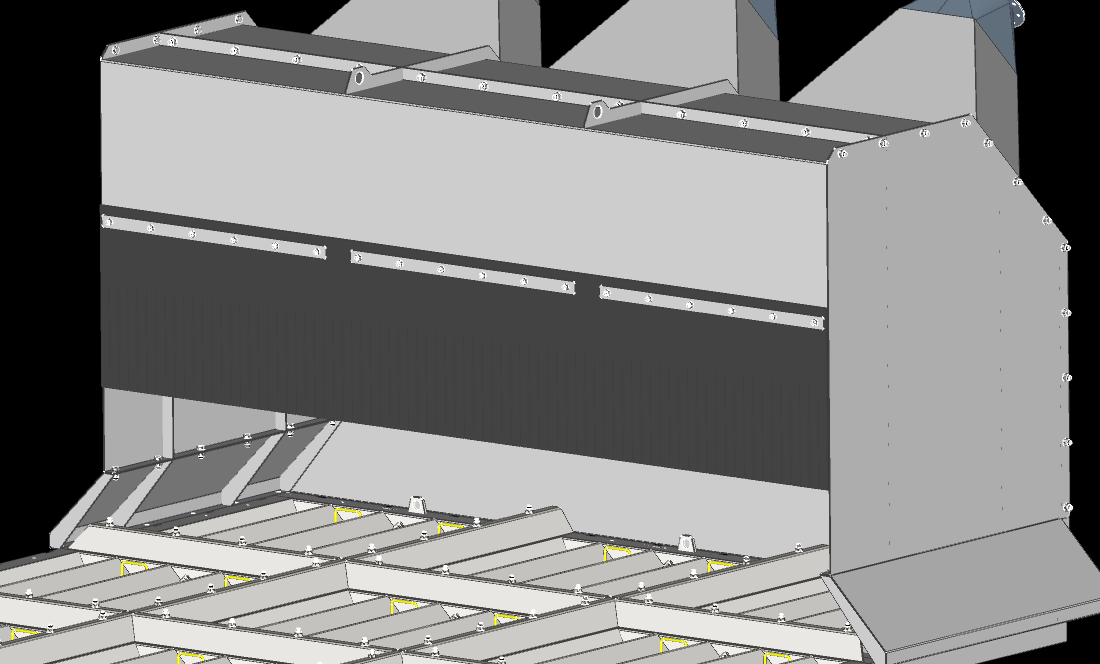

Фильтр - очистное оборудование

Выбор типа зависит от дисперсности, природы и объема пыли.

Циклоны (инерционные/центробежные пылеуловители): Для грубой очистки (частицы > 10-20 мкм). Недорогие, нет сменных элементов, но низкая эффективность на мелкой пыли.

Рукавные фильтры: Основной тип для тонкой очистки (< 5 мкм). Воздух проходит через тканевые рукава, пыль оседает на их поверхности, затем стряхивается автоматически (импульсной продувкой).

Электрофильтры: Для очень мелкой пыли и больших объемов (металлургия, цемент). Дорогие, но с низким аэродинамическим сопротивлением.

Скрубберы (мокрые пылеуловители): Применяются для одновременной очистки от пыли, газов и паров (химия, металлообработка). Пыль улавливается жидкостью (чаще водой).

Фильтр 1

Фильтр 2

Фильтр 3

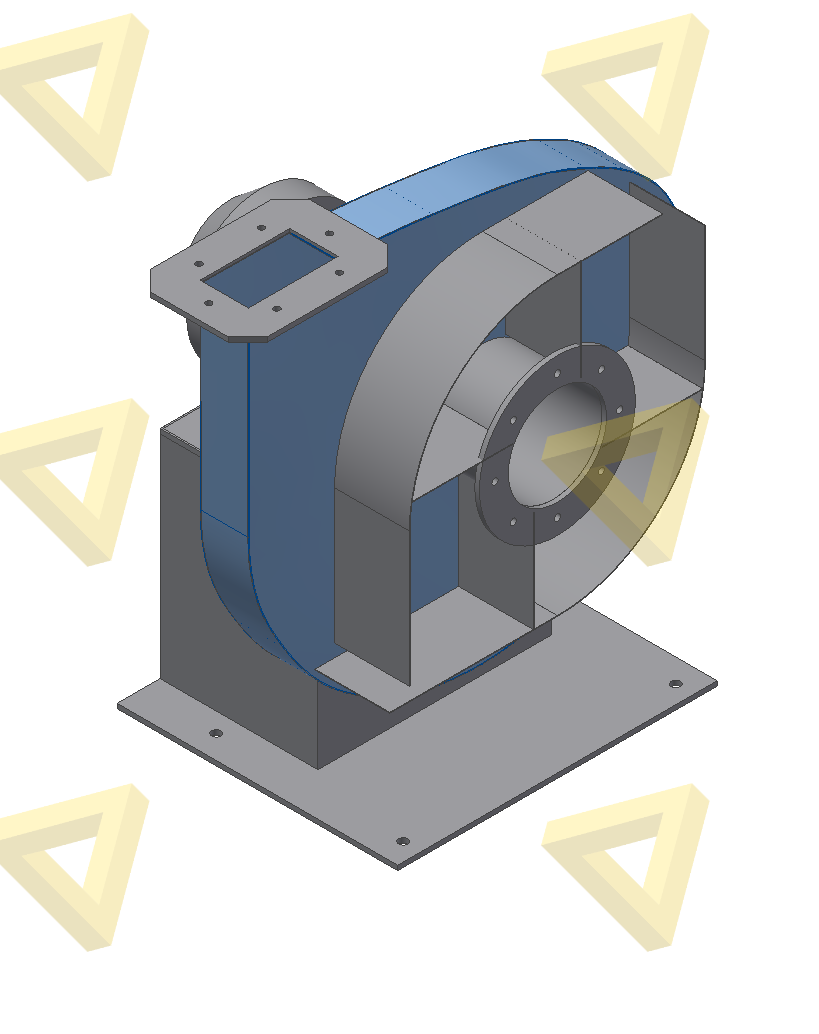

Вентилятор (аспирационный агрегат)

"Сердце" системы. Создает необходимое разряжение для движения воздуха по всей сети.

Тип: Радиальный (центробежный) вентилятор среднего или высокого давления.

Ключевые параметры: Производительность (м³/ч) и полное давление (Па или мм. вод. ст.), которое должно преодолеть сопротивление сети и фильтра.

Исполнение: Часто в взрывозащищенном исполнении. Устанавливается обычно после фильтра (противодавление "на выдув"), чтобы работать с очищенным воздухом и избегать износа лопаток абразивом.

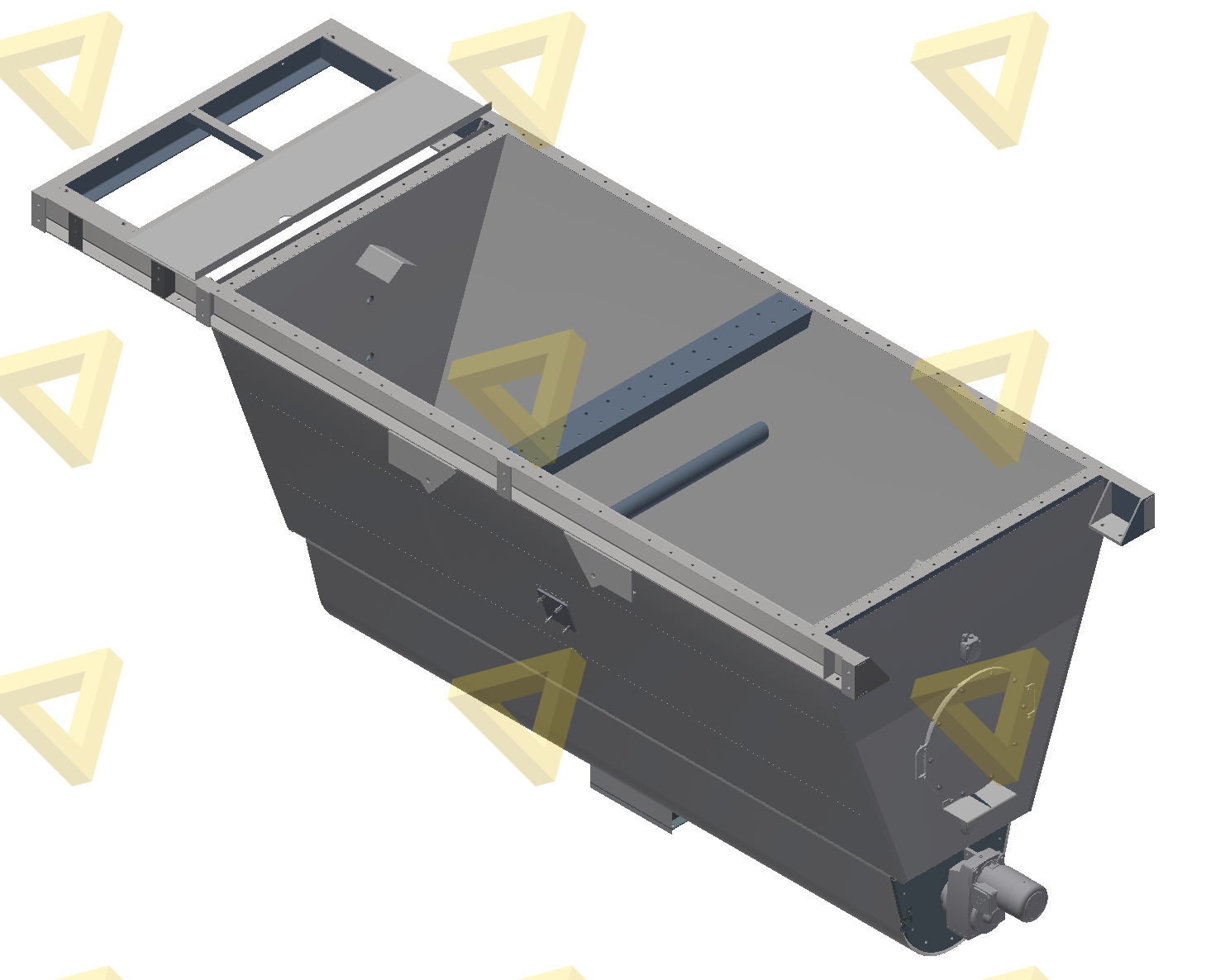

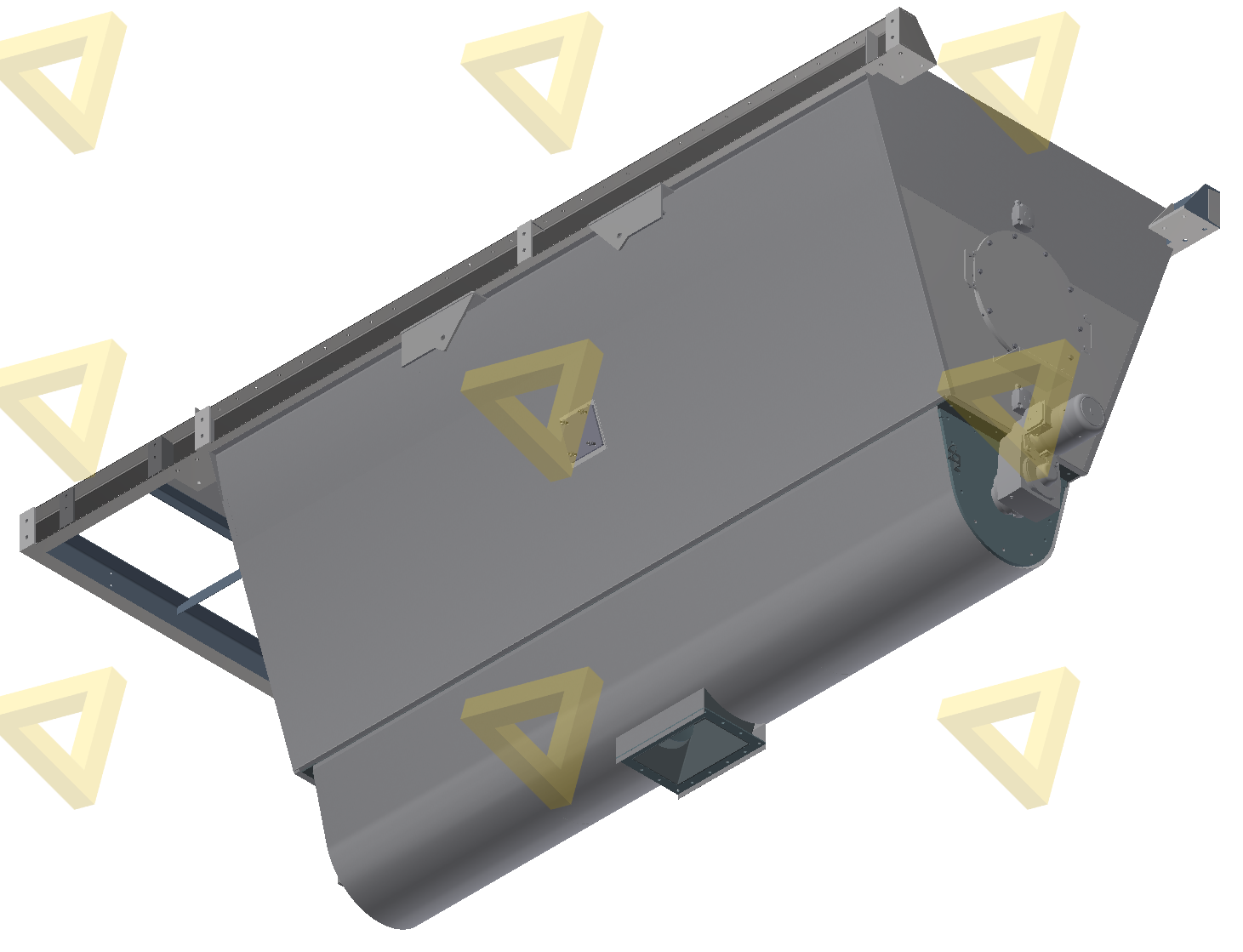

Система удаления и транспортировки уловленной пыли (промежуточный бункер и шнек)

Бункер-накопитель: Устанавливается под фильтром или циклоном для сбора пыли.

Шнековый транспортер (шнек), пневмотранспорт или система воздушных замков (роторный питатель): Для непрерывной или периодической выгрузки пыли из бункера в контейнер или дальше на переработку.

Вид 1

Вид 2

Система выброса очищенного воздуха

Бункер-накопитель: Устанавливается под фильтром или циклоном для сбора пыли.

Шнековый транспортер (шнек), пневмотранспорт или система воздушных замков (роторный питатель): Для непрерывной или периодической выгрузки пыли из бункера в контейнер или дальше на переработку.

Выбросная труба: Для рассеивания остаточных примесей в атмосфере в соответствии с требованиями СанПиН и ГОСТ.

ООО "ИНЖЕНЕРНЫЕ РЕШЕНИЯ"

ИНН/КПП 7802954879/780201001

ОГРН 1247800070649

Время работы с 08:00 до 18:00

+7 (993) 477-54-26